玻璃钢模具手糊成型工艺一般情况是先在模具上涂抹一层玻璃钢脱模剂,然后将预先配好的树脂混合起来,用刷子涂刷在模型上,再在其上面铺好裁剪过的玻纤布或其他增强材料,用毛刷迫使树脂浸入玻纤布,排除气泡,等待树脂完全浸透增强材料后,再铺放第二层增强材料,按照以上流程反复涂刷树脂和铺放增强材料,直至达到所需要的层数,然后再进行固化、脱模和修整。

玻璃钢手糊成型模具的原材料主要有树脂、玻璃钢脱模剂和玻璃纤维增强材料等。合理的选择可以使原材料保质保量,降低成本。但选择原材料时,必须要满足以下条件: ① 满足产品设计本身的性能要求; ② 原材料价格便宜,货源充足,尽量就近采购; ③ 能够适应手糊成型工艺的特点。

1、如何选择树脂?好的树脂在手糊成型工艺中是十分重要的,因为它直接影响到产品质量和生产工艺。因此,必须根据产品使用条件、工艺及性能来确定树脂的品种。 从树脂性能考虑,要注意: ① 树脂断裂延伸率:选用延伸性能好的树脂,可以提高玻璃钢模具开裂时的强度; ② 树脂固化收缩问题:选用低收缩的树脂。 从树脂工艺角度考虑,应满足: ① 无毒/低毒; ② 能够在室温或低温情况下固化、凝胶,并且无低分子物产出; ③ 适当的粘度,如果手糊成型工艺过程中由于树脂粘度过低,则会出现流胶现象;但如果粘度过大,也会出现成型浸润困难的现象; ④ 树脂价格便宜,货源充足; ⑤ 良好的浸润性,树脂纤维的浸润是可以保证玻璃钢制品质量的一个重要因素,也是手糊工艺的重要条件,如果浸润不好,不仅造成玻璃钢制品成型困难,还会使得树脂纤维间出现大量的气泡。 目前,在手糊成型工艺中我们最常见到的就是不饱和聚酯树脂、环氧树脂和酚醛树脂,但酚醛树脂很少单独使用。

2、如何选择玻璃纤维增强材料?增强材料一般都是根据工艺设计和使用条件来进行选择的。 比如,从工艺角度考虑,那就要满足以下特性: ① 变形性,在手糊工艺中难免会碰到一些形状比较复杂的产品,这时候我们就得要求玻纤制品能够适应模具形状的变化,具有一定的变形性能; ② 易浸润性,所选用的增强材料必须要容易被树脂浸透, 再比如,可以从使用条件考虑,包括使用的强度、韧性、温度、绝缘体、比重等因素。目前我们常用的有玻璃纤维制品、短切纤维毡、表面毡、无捻粗纱、无捻粗纱布、复合增强材料等。

3、如何选择玻璃钢脱模剂?在手糊工艺制作过程中,为了防止模具与制品相互粘结,一般情况下都是先在模具上涂抹一层能起到分离作用的脱模剂。脱模剂种类有很多,油性脱模剂、水性脱模剂、溶剂型脱模剂等。选择脱模剂是应先考虑模具材料(玻璃钢模具/金属模具),然后就是树脂类型(环氧树脂/不饱和聚酯树脂树脂/酚醛树脂),固化温度(常温/高温X℃)、产品外形结构(常规/复杂)生产周期等多个方面的因素。 美国进口Stoner蜜蜡250无蜡垢脱模蜡广泛应用在各种复合材料制品生产中,适合于各类手糊玻璃钢制品以及人造石树脂浇注等产品,对不饱和树脂、环氧树脂、乙烯基酯树脂均有良好的脱模效果。 很多玻璃钢复合材料厂家都会面临模具很难脱模的情况,而蜜蜡250正是一款易脱模、易操作、可重复使用性很强的脱模蜡。蜜蜡250脱模蜡的主要特点是在生产中不产生蜡垢,干燥后很容易擦拭至光亮表面,它特殊的易用性和高光泽度,能够减少模具打蜡次数。真正做到省时省力省钱!

玻璃钢模具脱模蜡

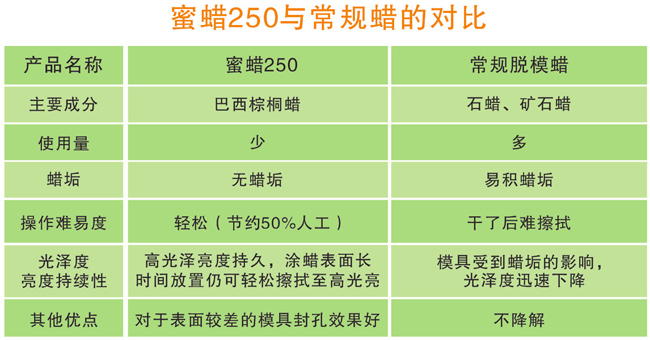

Stoner无蜡垢蜜蜡250玻璃钢脱模蜡与常规蜡的对比

玻璃钢复合材料脱模蜡

美国STONER诚招全国各区域代理商,欢迎您的加盟!

-------------- 联系方式 18026298689(赖先生) 客服电话:020-39966201-823 传真:020-39966209 公司地址:广东省广州市番禺区天安番禺节能科技园总部中心一号楼1103至1105

--------

美国进口Stoner脱模剂系列:

|

|玻璃钢复合材料商城|联系我们|Archiver|手机版|小黑屋|

FRP玻璃钢复合材料论坛

蜀ICP备10204395号-1

|玻璃钢复合材料商城|联系我们|Archiver|手机版|小黑屋|

FRP玻璃钢复合材料论坛

蜀ICP备10204395号-1